En el ecosistema de producción de asfalto, el tanque de almacenamiento de betún suele considerarse un recipiente pasivo, un simple "cubo de acero" para líquido caliente. Este es un error de ingeniería fatal. Un tanque de betún es, de hecho, un sistema termodinámico activo que debe luchar constantemente contra dos enemigos implacables: la inercia térmica (el coste energético del calentamiento) y el envejecimiento oxidativo (la degradación de la calidad del ligante).

Para los gerentes de planta y los ingenieros civiles, la diferencia entre un tanque genérico y una solución de almacenamiento diseñada aparece directamente en el estado de ganancias y pérdidas (P&L), a través del consumo de combustible, el tiempo de inactividad por mantenimiento y la consistencia de la mezcla de asfalto.

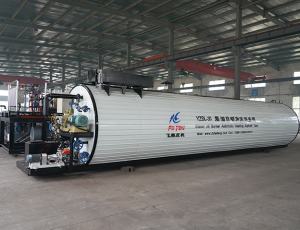

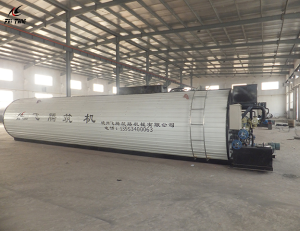

A partir de las especificaciones de ingeniería de las series YDL, DZL y DXL, este artículo deconstruye las mejores prácticas en el almacenamiento industrial moderno de betún.

I. Arquitectura termodinámica: Solución de la paradoja «Transferencia de calor vs. coquización»

El principal desafío en el almacenamiento de betún es mantener una viscosidad trabajable sin degradar el material. El calentamiento directo proporciona velocidad, pero conlleva el riesgo de coquización (carbonización del betún en las superficies del calentador). El calentamiento indirecto preserva la calidad del ligante, pero presenta retardo térmico.

El enfoque de ingeniería de Feiteng resuelve este conflicto a través de tres arquitecturas térmicas distintas, cada una adaptada a un ritmo operativo específico.

1. Protocolo híbrido de “doble calentamiento” (serie YDL/YZSL)

Para sitios sin una estación de aceite térmico externa, la Serie YDL introduce una verdadera arquitectura “2 en 1”, transformando el tanque de almacenamiento en su propio sistema de caldera.

La física:

En lugar de un simple tubo de humos, el tanque integra una cámara de combustión envuelta en una camisa de aceite térmico. Un quemador diésel o de gas se enciende en la cámara, calentando el aceite térmico encamisado.

La lógica de la aplicación:

- Las bombas de circulación de alta temperatura impulsan el aceite térmico a través de serpentines internos del radiador para calentamiento indirecto.

- Simultáneamente, los gases de combustión a alta temperatura pasan a través de tubos de humo de varias filas, lo que agrega calor radiante.

Impacto comercial:

- Eficiencia térmica global de 70–85%

- Elimina el CapEx de una caldera de aceite térmico independiente

- Exporta aceite térmico caliente para calentar tuberías y bombas de betún, eliminando la necesidad de cintas calefactoras eléctricas.

2. Estrategia de calefacción eléctrica zonal (Serie DZL)

En operaciones intermitentes (o regiones con bajos costos de electricidad), calentar 45 toneladas de betún sólo para utilizar 5 toneladas es un enorme desperdicio de gastos operativos.

El diseño:

El DZL-35L / DZL-45 adopta una estructura de calentamiento por zonas. Una cámara compacta de alta temperatura (~6 m³) se encuentra dentro del tanque principal.

Ventaja operativa:

- El calentamiento inicial se centra solo en la pequeña zona de alta temperatura

- A medida que se descarga el betún caliente, la presión negativa extrae el betún precalentado de la zona de baja temperatura.

Lógica de ROI:

Este enfoque evita el recalentamiento repetitivo del tanque lleno, lo que acelera la oxidación. Permite un arranque rápido (aumento de la temperatura de 3–5 °C/hora en la zona activa) mientras se mantiene el volumen a granel en un estado inactivo de ahorro de energía.

II. Gestión reológica: la ciencia de la agitación

Al almacenar betún modificado con polímeros (PMB) o betún modificado con caucho granulado (CRMB), la sedimentación se convierte en el principal riesgo. Los polímeros flotan, el caucho granulado se hunde; sin una mezcla agresiva, la homogeneidad del ligante se deteriora.

1. Dinámica de agitación horizontal vs. vertical

Los agitadores verticales convencionales crean vórtices superficiales, pero no logran movilizar los sedimentos del fondo. Las series DXL e YDXL (equipos de betún de caucho) utilizan un enfoque cinemático fundamentalmente diferente.

Configuración mecánica:

- Tres juegos de agitadores de alta potencia controlados por frecuencia (5,5 kW–7,5 kW cada uno)

Topología de flujo:

- Los ejes del agitador son horizontales

- Los motores de accionamiento están montados en la parte superior (verticalmente)

- Elimina las fugas crónicas del sello lateral que se observan en los mezcladores horizontales tradicionales

Mejores prácticas:

La geometría de la cuchilla está diseñada para barrer todo el hemisferio inferior del tanque, forzando a los sedimentos a ascender y manteniendo una dispersión uniforme de SBS o polvo de caucho.

2. Eliminación de “zonas muertas”

Incluso con la mezcla, el material residual puede acumularse y degradarse.

Característica de diseño:

Las series RLC (tanques de emulsión) y DXL incorporan salidas de extracción en posición ultrabaja.

Por qué es importante:

En el almacenamiento de PMB, el material residual envejecido puede contaminar los lotes frescos. La capacidad de evacuación completa es esencial para el control de calidad en proyectos de carreteras de alta especificación.

III. Integración de sistemas y lógica de seguridad

Un tanque de betún es tan seguro como lo sea su lógica de control. Los diseños de Feiteng implementan estrictos protocolos de interbloqueo, especialmente entre quemadores, bombas y calentadores.

1. Protección de enclavamiento entre bomba y quemador

En los sistemas de autocalentamiento ZYDST y YDL, el quemador está conectado directamente a la bomba de circulación de aceite térmico.

- El quemador no puede encenderse a menos que se confirme el flujo de aceite.

- Previene el sobrecalentamiento, el agrietamiento o la falla explosiva del aceite estancado.

2. Calefacción auxiliar dependiente de la viscosidad

Los calentadores eléctricos de aceite térmico (utilizados para el seguimiento de tuberías) siguen una estricta regla de funcionamiento.

- Se activa solo cuando la viscosidad bloquea el arranque de la bomba

- No diseñado para funcionamiento continuo

El uso excesivo desperdicia energía y aumenta el riesgo de coquización en tuberías de diámetro pequeño.

IV. Normas de aislamiento estructural y térmico

Incluso el mejor sistema de calefacción falla si la carcasa del tanque pierde energía.

- Espesor del aislamiento: Lana de roca de alta densidad de 100 mm

- Densidad: ≥ 112 kg/m³

Métrica de rendimiento térmico:

Un tanque industrial adecuadamente aislado debe presentar:

- < 1 °C de caída de temperatura por hora (estática)

- O < 10% pérdida diferencial de temperatura durante 24 horas

Ingeniería estructural:

Los tanques verticales grandes (por ejemplo, unidades de 1250 toneladas/1320 m³) requieren un espesor de carcasa cónico:

- Base: 9,75 mm (zona de carga hidrostática)

- Superior: 4,75 mm (zona de baja presión)

Este enfoque optimiza el uso del acero sin comprometer la seguridad.

Conclusión

Seleccionar un tanque de almacenamiento de betún no es una decisión de capacidad, es una elección de ingeniería estratégica entre:

- Fuego directo: rápido, bajo costo inicial, alto riesgo de degradación

- Aceite térmico: estable y escalable, pero con gran infraestructura

- Eléctrico: limpio y preciso, pero sensible a los gastos operativos

Para las plantas de asfalto modernas, el modelo de calentamiento dual integrado (YDL/YZSL) representa el estándar de oro actual de la industria, combinando la independencia del quemador con la protección del material del calentamiento con aceite térmico.

El resultado es simple: el betún entra al mezclador en el mismo estado químico en el que salió de la refinería.