Dans l'écosystème de la production d'asphalte, la cuve de stockage de bitume est souvent considérée comme un simple récipient passif, un « seau en acier » pour liquide chaud. C'est une erreur d'ingénierie fatale. Une cuve de bitume est en réalité un système thermodynamique actif qui doit constamment lutter contre deux ennemis redoutables : l'inertie thermique (le coût énergétique du chauffage) et le vieillissement oxydatif (la dégradation de la qualité du liant).

Pour les directeurs d'usine et les ingénieurs civils, la différence entre un réservoir générique et une solution de stockage conçue apparaît directement dans le compte de résultat (P&L) — à travers la consommation de carburant, le temps d'arrêt pour maintenance et la consistance du mélange d'asphalte.

S’appuyant sur les spécifications techniques des séries YDL, DZL et DXL, cet article déconstruit les meilleures pratiques en matière de stockage industriel moderne du bitume.

I. Architecture thermodynamique : résoudre le paradoxe « transfert de chaleur vs cokéfaction »

Le principal défi du stockage du bitume est de maintenir une viscosité optimale sans dégrader le matériau. Le chauffage direct est rapide, mais présente un risque de cokéfaction (carbonatation du bitume sur les surfaces de l'élément chauffant). Le chauffage indirect préserve la qualité du liant, mais souffre d'un retard thermique.

L'approche d'ingénierie de Feiteng résout ce conflit grâce à trois architectures thermiques distinctes, chacune adaptée à un rythme opérationnel spécifique.

1. Le protocole hybride « à double chauffage » (séries YDL/YZSL)

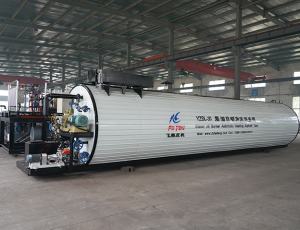

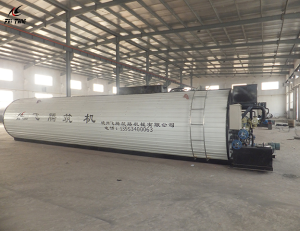

Pour les sites dépourvus de centrale à huile thermique externe, la série YDL introduit une véritable architecture « 2 en 1 », transformant le réservoir de stockage en son propre système de chaudière.

La physique :

Au lieu d'un simple tube de flamme, le réservoir intègre une chambre de combustion enveloppée d'une double enveloppe d'huile thermique. Un brûleur diesel ou à gaz alimente cette chambre, chauffant ainsi l'huile thermique.

La logique de l'application :

- Des pompes de circulation à haute température font circuler l'huile thermique à travers les serpentins internes du radiateur pour un chauffage indirect.

- Simultanément, les gaz de combustion à haute température traversent des tubes de fumée à plusieurs rangées, ajoutant de la chaleur rayonnante

Impact commercial :

- Rendement thermique global de 70–85%

- Élimine les dépenses d'investissement liées à une chaudière à huile thermique autonome.

- Exportation d'huile thermique chaude vers les pipelines de traçage thermique et les pompes à bitume, éliminant ainsi le besoin de rubans chauffants électriques.

2. Stratégie de chauffage électrique zonal (série DZL)

Dans les opérations intermittentes — ou dans les régions où les coûts d'électricité sont faibles — chauffer 45 tonnes de bitume pour n'en utiliser que 5 tonnes représente un gaspillage énorme de dépenses d'exploitation.

Le design :

Le DZL-35L / DZL-45 adopte une structure de chauffage compartimentée (zonée). Une chambre haute température compacte (~6 m³) est intégrée à la cuve principale.

Avantage opérationnel :

- Le chauffage initial se concentre uniquement sur la petite zone à haute température

- Lors du déchargement du bitume chaud, la dépression aspire le bitume préchauffé de la zone de basse température.

Logique du retour sur investissement :

Cette approche évite les réchauffages répétés du réservoir plein, qui accélèrent l'oxydation. Elle permet un démarrage rapide (élévation de température de 3 à 5 °C/heure dans la zone active) tout en maintenant le volume principal dans un état dormant économe en énergie.

II. Gestion rhéologique : la science de l'agitation

Lors du stockage de bitume modifié aux polymères (PMB) ou de bitume modifié aux granulés de caoutchouc (CRMB), la sédimentation représente le principal risque. Les polymères flottent, les granulés de caoutchouc coulent ; sans un mélange vigoureux, l’homogénéité du liant se dégrade.

1. Dynamique d'agitation horizontale vs. verticale

Les agitateurs verticaux classiques créent des tourbillons de surface mais ne parviennent pas à mobiliser les sédiments de fond. Les séries DXL et YDXL (Rubber Bitumen Equipment) utilisent une approche cinématique fondamentalement différente.

Configuration mécanique :

- Trois ensembles d'agitateurs haute puissance à fréquence variable (5,5 kW à 7,5 kW chacun)

Topologie du flux :

- Les arbres d'agitateur sont horizontaux

- Les moteurs d'entraînement sont montés en position verticale (montage supérieur).

- Élimine les fuites chroniques au niveau du joint latéral que l'on observe sur les mitigeurs horizontaux traditionnels.

Meilleures pratiques :

La géométrie des lames est conçue pour balayer tout l'hémisphère inférieur du réservoir, forçant les sédiments vers le haut et maintenant une dispersion uniforme de la poudre de SBS ou de caoutchouc.

2. Éliminer les « zones mortes »

Même avec mélange, des résidus peuvent s'accumuler et se dégrader.

Caractéristique de conception :

Les séries RLC (cuves à émulsion) et DXL intègrent des sorties d'extraction en position ultra-basse.

Pourquoi c'est important :

Dans les entrepôts de matériaux recyclés, les résidus de matériaux anciens peuvent contaminer les lots neufs. Une capacité d'évacuation complète est essentielle pour le contrôle de la qualité dans les projets autoroutiers de haute spécification.

III. Intégration du système et logique de sécurité

La sécurité d'une cuve à bitume dépend de son système de contrôle. Les conceptions de Feiteng intègrent des protocoles d'interverrouillage stricts, notamment entre les brûleurs, les pompes et les réchauffeurs.

1. Protection contre le verrouillage pompe-brûleur

Dans les systèmes auto-chauffants ZYDST et YDL, le brûleur est câblé directement à la pompe de circulation d'huile thermique.

- Le brûleur ne peut s'allumer que si le débit d'huile est confirmé.

- Empêche la surchauffe, la fissuration ou la rupture explosive de l'huile stagnante

2. Chauffage auxiliaire dépendant de la viscosité

Les réchauffeurs d'huile thermique électriques (utilisés pour le traçage des pipelines) suivent une règle de fonctionnement stricte.

- Activé uniquement lorsque la viscosité bloque le démarrage de la pompe

- Non conçu pour un fonctionnement continu

La surutilisation gaspille de l'énergie et augmente le risque de cokéfaction dans les pipelines de petit diamètre.

IV. Normes d'isolation structurelle et thermique

Même le meilleur système de chauffage tombe en panne si la cuve du réservoir laisse échapper de l'énergie.

- Épaisseur de l'isolation : Laine de roche haute densité de 100 mm

- Densité: ≥ 112 kg/m³

Indicateur de performance thermique :

Un réservoir industriel correctement isolé doit présenter les caractéristiques suivantes :

- Baisse de température < 1°C par heure (statique)

- Ou < 10% perte de différentiel de température sur 24 heures

Génie des structures :

Les grands réservoirs verticaux (par exemple, des unités de 1250 tonnes / 1320 m³) nécessitent une épaisseur de paroi conique :

- Base : 9,75 mm (zone de charge hydrostatique)

- Partie supérieure : 4,75 mm (zone de basse pression)

Cette approche optimise l'utilisation de l'acier sans compromettre la sécurité.

Conclusion

Le choix d'une cuve de stockage de bitume n'est pas une décision de capacité, mais un choix d'ingénierie stratégique entre :

- Tir direct : rapide, faible coût initial, risque de dégradation élevé

- Huile thermique : stable et évolutive, mais nécessite une infrastructure importante

- Électrique : propre et précis, mais sensible aux variations d’exploitation.

Pour les centrales d'asphalte modernes, le modèle à double chauffage intégré (YDL / YZSL) représente la norme d'or actuelle de l'industrie, combinant l'indépendance du brûleur avec la protection des matériaux du chauffage à l'huile thermique.

Le résultat est simple : le bitume entre dans le mélangeur dans le même état chimique qu'à sa sortie de la raffinerie.