Trong hệ sinh thái sản xuất nhựa đường, bể chứa bitum thường bị coi là một vật chứa thụ động—chỉ đơn thuần là một “cái xô thép” đựng chất lỏng nóng. Đây là một quan niệm sai lầm nghiêm trọng về kỹ thuật. Trên thực tế, bể chứa bitum là một hệ thống nhiệt động học chủ động phải liên tục chống lại hai kẻ thù không ngừng nghỉ: Quán tính nhiệt (chi phí năng lượng để làm nóng) và Lão hóa oxy hóa (sự suy giảm chất lượng chất kết dính).

Đối với các nhà quản lý nhà máy và kỹ sư xây dựng, sự khác biệt giữa một bể chứa thông thường và một giải pháp lưu trữ được thiết kế chuyên dụng thể hiện trực tiếp trong báo cáo Lợi nhuận và Thua lỗ (P&L) — thông qua mức tiêu thụ nhiên liệu, thời gian ngừng hoạt động để bảo trì và độ đặc của hỗn hợp nhựa đường.

Dựa trên các thông số kỹ thuật của dòng sản phẩm YDL, DZL và DXL, bài viết này phân tích chi tiết các phương pháp thực hành tốt nhất trong việc lưu trữ nhựa đường công nghiệp hiện đại.

I. Kiến trúc nhiệt động lực học: Giải quyết nghịch lý “Truyền nhiệt so với quá trình tạo cốc”

Thách thức chính trong việc bảo quản nhựa đường là duy trì độ nhớt phù hợp mà không làm suy giảm chất lượng vật liệu. Gia nhiệt trực tiếp giúp tăng tốc độ nhưng có nguy cơ tạo cặn (cacbon hóa nhựa đường trên bề mặt thiết bị gia nhiệt). Gia nhiệt gián tiếp giúp bảo toàn chất lượng chất kết dính nhưng lại bị chậm trễ về mặt nhiệt.

Cách tiếp cận kỹ thuật của Feiteng giải quyết mâu thuẫn này thông qua ba kiến trúc nhiệt khác nhau, mỗi kiến trúc phù hợp với một nhịp độ hoạt động cụ thể.

1. Giao thức lai “gia nhiệt kép” (Dòng YDL / YZSL)

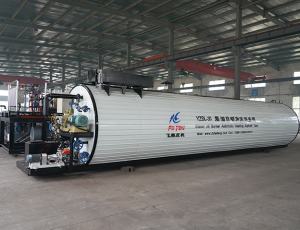

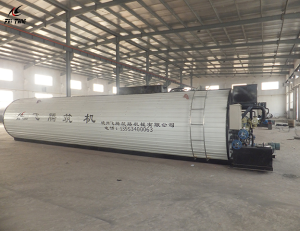

Đối với những địa điểm không có trạm dầu nhiệt riêng, dòng sản phẩm YDL mang đến kiến trúc “2 trong 1” thực sự, biến bể chứa thành hệ thống lò hơi riêng biệt.

Vật lý:

Thay vì chỉ là một ống lửa đơn giản, thùng chứa này tích hợp một buồng đốt được bao bọc bởi một lớp dầu dẫn nhiệt. Một đầu đốt diesel hoặc khí đốt sẽ đốt cháy nhiên liệu trong buồng đốt, làm nóng lớp dầu dẫn nhiệt bên trong.

Logic ứng dụng:

- Máy bơm tuần hoàn nhiệt độ cao đẩy dầu dẫn nhiệt qua các cuộn tản nhiệt bên trong để sưởi ấm gián tiếp.

- Đồng thời, khí thải nhiệt độ cao đi qua các ống khói nhiều hàng, bổ sung thêm nhiệt bức xạ.

Tác động thương mại:

- Hiệu suất nhiệt tổng thể của 70–85%

- Loại bỏ chi phí đầu tư ban đầu (CapEx) của lò hơi dầu truyền nhiệt độc lập.

- Xuất khẩu dầu nhiệt nóng đến các đường ống gia nhiệt và máy bơm nhựa đường, loại bỏ nhu cầu sử dụng băng gia nhiệt điện.

2. Chiến lược sưởi điện theo vùng (Dòng DZL)

Trong các hoạt động gián đoạn—hoặc ở những khu vực có giá điện thấp—việc đun nóng 45 tấn nhựa đường chỉ để sử dụng 5 tấn là một sự lãng phí chi phí vận hành rất lớn.

Thiết kế:

DZL-35L / DZL-45 sử dụng cấu trúc gia nhiệt phân vùng (theo khu vực). Một buồng nhiệt độ cao nhỏ gọn (~6m³) được đặt bên trong bể chính.

Lợi thế về mặt vận hành:

- Quá trình gia nhiệt khởi động chỉ tập trung vào vùng nhiệt độ cao nhỏ.

- Khi nhựa đường nóng được xả ra, áp suất âm sẽ hút nhựa đường đã được làm nóng trước từ vùng nhiệt độ thấp.

Logic về ROI:

Cách tiếp cận này ngăn ngừa việc phải làm nóng lại toàn bộ bể chứa nhiều lần, điều này làm tăng tốc quá trình oxy hóa. Nó cho phép khởi động nhanh (nhiệt độ tăng lên của...). 3–5°C/giờ trong vùng hoạt động) đồng thời giữ cho phần lớn thể tích ở trạng thái ngủ đông tiết kiệm năng lượng.

II. Quản lý đặc tính lưu biến: Khoa học về khuấy trộn

Khi lưu trữ nhựa đường biến tính polymer (PMB) hoặc nhựa đường biến tính cao su vụn (CRMB), hiện tượng lắng đọng trở thành rủi ro chính. Polymer nổi, cao su vụn chìm – nếu không khuấy trộn mạnh, tính đồng nhất của chất kết dính sẽ bị phá vỡ.

1. Động lực khuấy trộn theo phương ngang so với phương dọc

Các máy khuấy đứng thông thường tạo ra các xoáy nước trên bề mặt nhưng không thể khuấy động được trầm tích đáy. Dòng máy DXL và YDXL (Thiết bị nhựa đường cao su) sử dụng một phương pháp động học hoàn toàn khác.

Cấu hình cơ khí:

- Ba bộ máy khuấy công suất cao, điều khiển tần số (5,5kW–7,5kW mỗi bộ)

Cấu trúc dòng chảy:

- Trục khuấy nằm ngang

- Động cơ truyền động được lắp đặt ở phía trên (theo chiều dọc).

- Khắc phục tình trạng rò rỉ gioăng bên hông thường gặp ở các máy trộn nằm ngang truyền thống.

Thực hành tốt nhất:

Thiết kế hình dạng lưỡi dao nhằm mục đích quét toàn bộ phần bán cầu dưới của bể, đẩy cặn lắng lên trên và duy trì sự phân tán đồng đều bột SBS hoặc bột cao su.

2. Loại bỏ “vùng chết”

Ngay cả khi trộn đều, các chất cặn vẫn có thể tích tụ và phân hủy.

Đặc điểm thiết kế:

Dòng sản phẩm RLC (Bồn chứa nhũ tương) và dòng sản phẩm DXL tích hợp các cửa hút ở vị trí cực thấp.

Vì sao điều này quan trọng:

Trong kho PMB, vật liệu cũ còn sót lại có thể làm ô nhiễm các lô hàng mới. Khả năng hút hết vật liệu ra khỏi kho là điều cần thiết để kiểm soát chất lượng trong các dự án đường cao tốc chất lượng cao.

III. Tích hợp hệ thống và logic an toàn

Độ an toàn của bể chứa nhựa đường phụ thuộc vào hệ thống điều khiển của nó. Các thiết kế của Feiteng áp dụng các giao thức khóa liên động nghiêm ngặt, đặc biệt là giữa các đầu đốt, máy bơm và bộ gia nhiệt.

1. Bảo vệ liên động giữa bơm và đầu đốt

Trong các hệ thống tự gia nhiệt ZYDST và YDL, đầu đốt được đấu nối trực tiếp với bơm tuần hoàn dầu dẫn nhiệt.

- Bộ đốt không thể hoạt động trừ khi có sự xác nhận về dòng chảy dầu.

- Ngăn ngừa tình trạng dầu bị ứ đọng quá nóng, nứt vỡ hoặc nổ.

2. Hệ thống gia nhiệt phụ trợ phụ thuộc vào độ nhớt

Các thiết bị gia nhiệt dầu điện (được sử dụng để theo dõi đường ống) tuân theo một quy tắc vận hành nghiêm ngặt.

- Chỉ được kích hoạt khi độ nhớt cản trở quá trình khởi động bơm.

- Không được thiết kế để hoạt động liên tục.

Việc sử dụng quá mức sẽ lãng phí năng lượng và làm tăng nguy cơ đóng cặn trong các đường ống có đường kính nhỏ.

IV. Tiêu chuẩn về kết cấu và cách nhiệt

Ngay cả hệ thống sưởi tốt nhất cũng sẽ hỏng nếu vỏ bình chứa bị rò rỉ năng lượng.

- Độ dày lớp cách nhiệt: Bông khoáng mật độ cao 100mm

- Tỉ trọng: ≥ 112 kg/m³

Chỉ số hiệu suất nhiệt:

Một bồn chứa công nghiệp được cách nhiệt đúng cách cần phải có các đặc điểm sau:

- Nhiệt độ giảm < 1°C mỗi giờ (ở trạng thái tĩnh)

- Hoặc tổn thất chênh lệch nhiệt độ < 10% trong 24 giờ

Kỹ thuật kết cấu:

Các bể chứa thẳng đứng cỡ lớn (ví dụ: loại 1250 tấn / 1320 m³) yêu cầu độ dày vỏ giảm dần:

- Độ dày đế: 9,75mm (vùng chịu tải thủy tĩnh)

- Trên cùng: 4,75mm (vùng áp suất thấp)

Phương pháp này tối ưu hóa việc sử dụng thép mà không ảnh hưởng đến an toàn.

Kết luận

Việc lựa chọn bể chứa nhựa đường không chỉ đơn thuần là quyết định về dung tích mà là một lựa chọn kỹ thuật chiến lược giữa:

- Bắn trực tiếp: nhanh, chi phí ban đầu thấp, rủi ro hư hỏng cao.

- Dầu nhiệt: ổn định và có khả năng mở rộng, nhưng đòi hỏi cơ sở hạ tầng lớn.

- Điện: sạch sẽ và chính xác, nhưng nhạy cảm với chi phí vận hành.

Đối với các nhà máy sản xuất nhựa đường hiện đại, Mô hình gia nhiệt kép tích hợp (YDL / YZSL) đại diện cho tiêu chuẩn vàng hiện nay của ngành – kết hợp tính độc lập của đầu đốt với khả năng bảo vệ vật liệu nhờ hệ thống gia nhiệt bằng dầu dẫn nhiệt.

Kết quả rất đơn giản: nhựa đường đi vào máy trộn với trạng thái hóa học giống hệt như khi rời khỏi nhà máy lọc dầu.